1. વર્કપીસની માળખાકીય લાક્ષણિકતાઓ

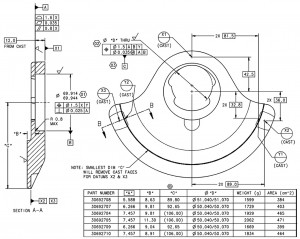

વર્કપીસનો આકાર પાતળી-દિવાલોવ્હીલ વજનપંખાનો આકાર છે, સામગ્રી QT600 છે, કઠિનતા 187-255 HBW છે, અંદર એક વિશિષ્ટ આકારનું છિદ્ર છે, અને સૌથી પાતળો ભાગ માત્ર 4 મીમી જાડા છે.સંતુલન બ્લોકની પરિમાણીય ચોકસાઈની આવશ્યકતાઓ આકૃતિ 1 માં બતાવવામાં આવી છે. કેન્દ્રના છિદ્ર B બેન્ચમાર્કનો વ્યાસ Φ69.914-69.944 mm છે, અને સહનશીલતા માત્ર 0.03 mm છે.નીચે પ્રોફાઇલ કરેલ ખાલી છિદ્ર છે.C રેફરન્સ હોલ અને આઉટર સર્કલને મશીન કરતી વખતે તૂટક તૂટક કટીંગ કરવામાં આવે છે.અહીં દિવાલની જાડાઈ માત્ર 4 મીમી છે, જે કટીંગ સ્ટ્રેસ અને વિકૃતિ પેદા કરવા માટે સરળ છે અને બી રેફરન્સ હોલની સહનશીલતા કદને અસર કરે છે, જે વર્કપીસ પ્રોસેસિંગમાં મુશ્કેલ બિંદુ છે.

2. પરંપરાગત હસ્તકલાના છુપાયેલા જોખમો

પાતળી-દિવાલોવાળા ભાગો પીસવાની પ્રક્રિયા દરમિયાન સરળતાથી વિકૃત થઈ જાય છે, મુખ્યત્વે કટીંગ સ્ટ્રેસ અને ક્લેમ્પિંગને કારણે થતી વિકૃતિને કારણે.પરંપરાગત પ્રક્રિયા યોજના CNC મશીનિંગ સેન્ટર અને CNC લેથ દ્વારા પ્રક્રિયા કરવામાં આવે છે, જે બે પ્રક્રિયાઓમાં વિભાજિત છે.એક OP10 પ્રક્રિયા છે.ડ્રોઇંગના કદના ઉપલા પ્લેનને રફ કરવા અને સમાપ્ત કરવા માટે Φ60 mm ડિસ્ક મિલિંગ કટરનો ઉપયોગ કરો, આંતરિક છિદ્ર Φ51.04-51.07 mm થી Φ50.7 mm (0.3-0.4 છોડો mm), Φ20 mm એલોય મિલિંગ કટર રફ મિલિંગ ઇનર હોલ Φ69.914~69.944 mm થી Φ69.6 mm (0.3~0.4 mm છોડો), ફાઇન બોરિંગ ઇનર હોલ Φ51.04~51.649mm અને Φ694mm અને Φ69.49mm નો ઉપયોગ કરો ફાઇન બોરિંગ કટર સાથે, બે નાના છિદ્રો સાથે 2 ×Φ18 મીમી ડ્રિલ કરો.બીજી OP20 પ્રક્રિયા છે.રફ અને ફાઇન ટર્નિંગનું બાહ્ય વર્તુળ "C" ડ્રોઇંગની તકનીકી આવશ્યકતાઓ માટે છે.

ની મશીનિંગ મુશ્કેલીવ્હીલ વજન, સંદર્ભ છિદ્ર B, OP10 પ્રક્રિયામાં ડ્રોઇંગ દ્વારા જરૂરી કદમાં મશિન કરવામાં આવ્યું હતું.વર્કપીસને દૂર કરો અને સંદર્ભ છિદ્ર B, Φ69.914~69.944 mm નો વ્યાસ માપો, અને અંડાકાર ભૂલ 0.005~0.015 mm છે, અને કદ ડ્રોઇંગની જરૂરિયાતોને પૂર્ણ કરે છે.જો કે, OP20 ની પ્રક્રિયા કર્યા પછી, વર્કપીસને દૂર કરો અને B, Φ69.914-69.944 mm ના સંદર્ભ છિદ્રનો વ્યાસ માપો અને અંડાકાર ભૂલ 0.03-0.04 mm છે.તે જોઈ શકાય છે કે વ્યાસ ડ્રોઇંગની જરૂરિયાતો કરતાં વધી ગયો છે.

3. ઉકેલ

ટૂલિંગમાં સુધારો.ક્લેમ્પિંગ ડિવાઇસની ડિઝાઇન સાચી છે કે કેમ તેની સીધી અસર વર્કપીસની મશીનિંગ ચોકસાઈ, શ્રમ ઉત્પાદકતામાં સુધારો અને કામદારોની શ્રમ તીવ્રતા ઘટાડવા પર પડે છે.પાતળા-દિવાલોવાળા ભાગોની વિશેષતાઓને લીધે, અતિશય ક્લેમ્પિંગ બળ અથવા અસમાન બળ વર્કપીસના સ્થિતિસ્થાપક વિકૃતિનું કારણ બને છે, જે ભાગના કદ અને આકારની સહનશીલતાની ચોકસાઈને અસર કરશે અને આખરે પ્રક્રિયા કરેલા ભાગના કદ તરફ દોરી જશે. સહનશીલતા બહાર.આ સમસ્યાને ઉકેલવા માટે, હાઇડ્રોલિક ટૂલિંગ ડિઝાઇન કરતી વખતે ક્લેમ્પિંગ સિલિન્ડર અને સપોર્ટ સિલિન્ડરનું મોડેલ અને કદ કાળજીપૂર્વક પસંદ કરવું જોઈએ.

પોસ્ટ સમય: ઓગસ્ટ-19-2022