1. વાલ્વ કોર એસેમ્બલી પ્રક્રિયામાં મુશ્કેલીઓ

આ અભ્યાસમાં, અન્ય ઓટોમેટિક એસેમ્બલી સિસ્ટમ્સના ડિઝાઇન અનુભવને શોષ્યા પછી, હાલની સેમી-ઓટોમેટિક એસેમ્બલી સિસ્ટમનું વિશ્લેષણ કરવામાં આવ્યું હતું, અને સિસ્ટમના યાંત્રિક ભાગને સંપૂર્ણપણે સિમ્યુલેશનના આધારે ડિઝાઇન કરવામાં આવ્યો હતો.વાલ્વ કોરએસેમ્બલી પ્રક્રિયા. સિસ્ટમ ડિઝાઇન યોજનામાં, અમે યાંત્રિક ભાગોની પ્રક્રિયાને અનુકૂળ બનાવવા, ખર્ચ ઘટાડવા, ભાગોની એસેમ્બલીને સરળ અને સરળ બનાવવા અને સિસ્ટમની વિશ્વસનીયતા અને કાર્યક્ષમતા વધારવા માટે ચોક્કસ અંશે ખુલ્લીપણું અને વિસ્તરણક્ષમતા બનાવવાનો પ્રયાસ કરીએ છીએ. , અને સિસ્ટમના ખર્ચ પ્રદર્શનને સુધારવા માટે સારો પાયો નાખો.

આવાલ્વકોરએસેમ્બલી સિસ્ટમ મુખ્યત્વે તેની યાંત્રિક રચના ડિઝાઇનની દ્રષ્ટિએ ત્રણ ભાગોમાં વહેંચાયેલી છે, એટલે કે: વર્કબેન્ચના ઉપરના ડાબા ખૂણામાં બે એસેમ્બલી ભાગો, નીચલા ડાબા ખૂણામાં ત્રણ એસેમ્બલી ભાગો અને વર્કબેન્ચ ભાગની જમણી બાજુએ સાત એસેમ્બલી ભાગો. ટુ-પીસ એસેમ્બલીની તકનીકી મુશ્કેલી સીલિંગ રિંગના ગોળાકાર આકારને કેવી રીતે સુનિશ્ચિત કરવી તેમાં રહેલી છે. કટીંગ પ્રક્રિયા દરમિયાન, તે બ્લેડના અક્ષીય એક્સટ્રુઝન બળને આધિન રહેશે, તેથી તેને વિકૃત કરવું સરળ છે. બીજું, એસેમ્બલી પ્રક્રિયા દરમિયાન, જ્યારે ટ્રાન્સફર ટૂલિંગ ઘટક પર કોર્ડ સળિયા મળી આવે છે, ત્યારે વાઇબ્રેશન દ્વારા ડોર કોરના વિવિધ ઘટકો વચ્ચે સ્ક્રીનીંગ અને એસેમ્બલીનો ખ્યાલ કરવો જરૂરી છે. તેથી, દરેક ઘટક એસેમ્બલી લિંક બનવા માટે અનુરૂપ સ્થિતિમાં આવે છે. પ્રક્રિયામાં મુશ્કેલી રહેલી છે. ઉપરોક્ત સમસ્યાઓ આ તબક્કે વાલ્વ કોર એસેમ્બલીમાં ખામીયુક્ત ઉત્પાદન દરમાં વધારો થવાના મુખ્ય કારણો છે. તેના આધારે, આ પેપર વાલ્વ કોર એસેમ્બલીની પ્રક્રિયાને ઑપ્ટિમાઇઝ કરે છે, અને વાલ્વ કોર એસેમ્બલીના લાયકાત દરને સુધારવા માટે ગુણવત્તા નિરીક્ષણ સિસ્ટમ ઉમેરે છે.

2. બુદ્ધિશાળી વાલ્વ કોર એસેમ્બલી યોજના

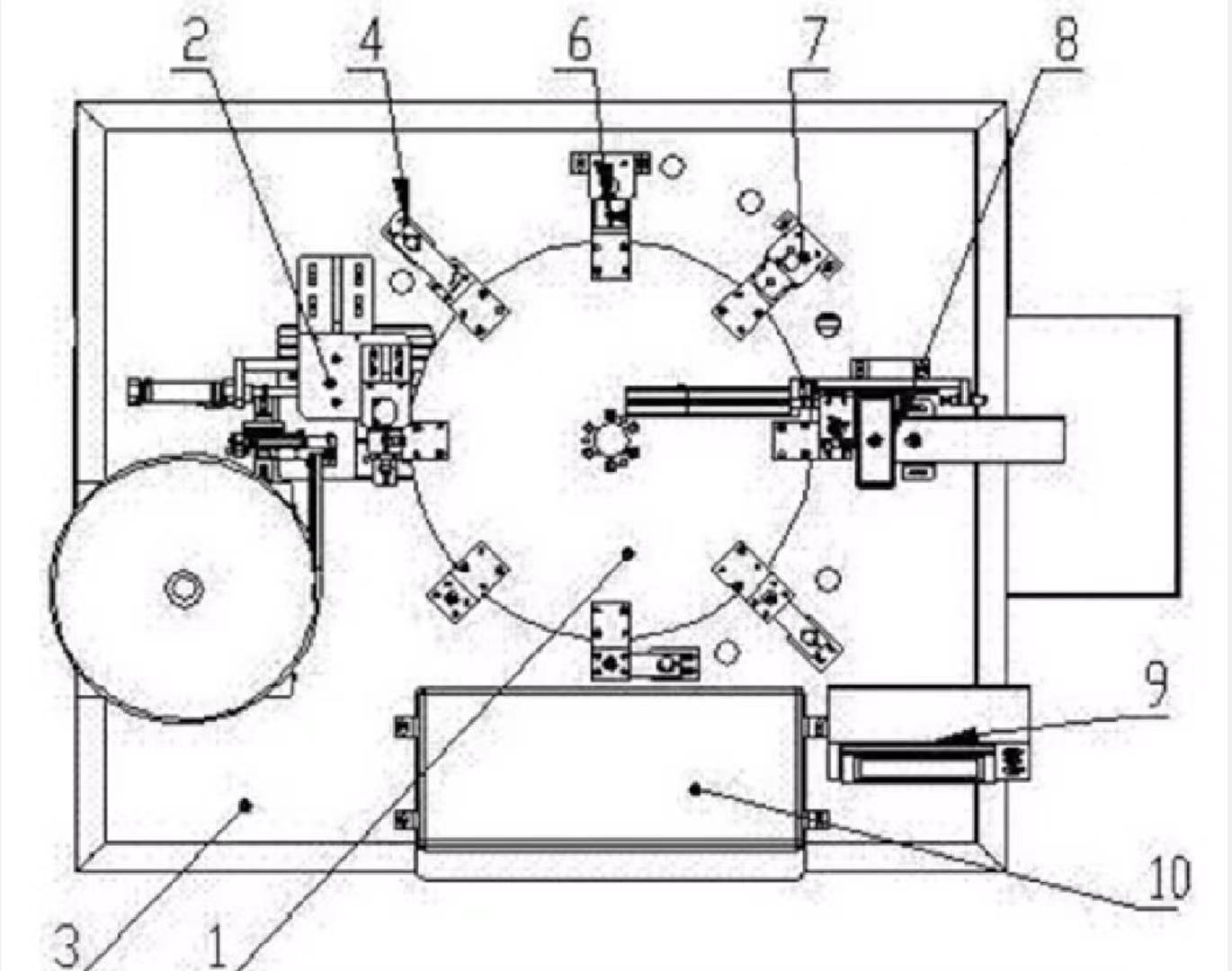

ઓપરેશન ઇન્ટરફેસ અને PLC એક લોજિક કંટ્રોલ ભાગ બનાવે છે, અને ડિટેક્શન સિસ્ટમ અને PLC પાસે એસેમ્બલી સિસ્ટમનો સ્ટેટસ ડેટા એકત્રિત કરવા અને કંટ્રોલ સિગ્નલ આઉટપુટ કરવા માટે બે-માર્ગી માહિતી પ્રવાહ છે. એક્ઝિક્યુટિવ ભાગ તરીકે, ડ્રાઇવ સિસ્ટમ સીધી PLC આઉટપુટ ભાગ દ્વારા નિયંત્રિત થાય છે. ફીડિંગ સિસ્ટમ સિવાય, જેને મેન્યુઅલ સહાયની જરૂર હોય છે, આ સિસ્ટમમાં અન્ય પ્રક્રિયાઓએ બુદ્ધિશાળી એસેમ્બલીનો અનુભવ કર્યો છે. ટચ સ્ક્રીન દ્વારા સારી માનવ-કમ્પ્યુટર ક્રિયાપ્રતિક્રિયા પ્રાપ્ત થાય છે. યાંત્રિક ડિઝાઇનમાં કામગીરીની સુવિધાને ધ્યાનમાં રાખીને, ડોર કોર પ્લેસમેન્ટ બોક્સ ટચ સ્ક્રીનની બાજુમાં છે. ડિટેક્શન મિકેનિઝમ, ડોર કોર ટોપ-ઓપનિંગ બ્લોઇંગ કમ્પોનન્ટ, વાલ્વ કોર હાઇટ ડિટેક્શન કમ્પોનન્ટ અને બ્લેન્કિંગ મિકેનિઝમ અનુક્રમે ટર્નટેબલ ટૂલિંગ કમ્પોનન્ટની આસપાસ ગોઠવાયેલા છે, જે ડોર કોર એસેમ્બલીના એસેમ્બલી લાઇન પ્રોડક્શન લેઆઉટને સાકાર કરે છે. ડિટેક્શન સિસ્ટમ મુખ્યત્વે કોર રોડ ડિટેક્શન, ઇન્સ્ટોલેશન હાઇટ ડિટેક્શન, ગુણવત્તા નિરીક્ષણ વગેરે પૂર્ણ કરે છે, જે ફક્ત મટિરિયલ સિલેક્શન અને વાલ્વ કોર લોકના ઓટોમેશનને જ નહીં, પણ એસેમ્બલી પ્રક્રિયાની સ્થિરતા અને ઉચ્ચ કાર્યક્ષમતાને પણ સુનિશ્ચિત કરે છે. સિસ્ટમના દરેક યુનિટની રચના આકૃતિ 1 માં બતાવવામાં આવી છે..

નીચે આપેલા આકૃતિમાં બતાવ્યા પ્રમાણે, ટર્નટેબલ સમગ્ર પ્રક્રિયાની કેન્દ્રિય કડી છે, અને વાલ્વ કોરની એસેમ્બલી ટર્નટેબલના ડ્રાઇવ દ્વારા પૂર્ણ થાય છે. જ્યારે બીજી ડિટેક્શન મિકેનિઝમ એસેમ્બલ કરવાના ઘટકને શોધી કાઢે છે, ત્યારે તે કંટ્રોલ સિસ્ટમને સિગ્નલ મોકલે છે, અને કંટ્રોલ સિસ્ટમ દરેક પ્રોસેસ યુનિટના કાર્યનું સંકલન કરે છે. પ્રથમ, વાઇબ્રેટિંગ ડિસ્ક ડોર કોરને બહાર કાઢે છે અને તેને ઇન્ટેક વાલ્વ મોંમાં લોક કરે છે. પ્રથમ ડિટેક્શન મિકેનિઝમ સીધા વાલ્વ કોરોને ખરાબ સામગ્રી તરીકે સ્ક્રીન કરશે જે સફળતાપૂર્વક ઇન્સ્ટોલ કરવામાં આવ્યા નથી. ઘટક 6 શોધે છે કે વાલ્વ કોરનું વેન્ટિલેશન લાયક છે કે નહીં, અને ઘટક 7 શોધે છે કે વાલ્વ કોરની ઇન્સ્ટોલેશન ઊંચાઈ ધોરણને પૂર્ણ કરે છે કે નહીં. ઉપરોક્ત ત્રણ લિંક્સમાં લાયક હોય તેવા ઉત્પાદનોને જ સારા ઉત્પાદન બોક્સમાં કેપ્ચર કરવામાં આવશે, અન્યથા તેમને ખામીયુક્ત ઉત્પાદનો તરીકે ગણવામાં આવશે.

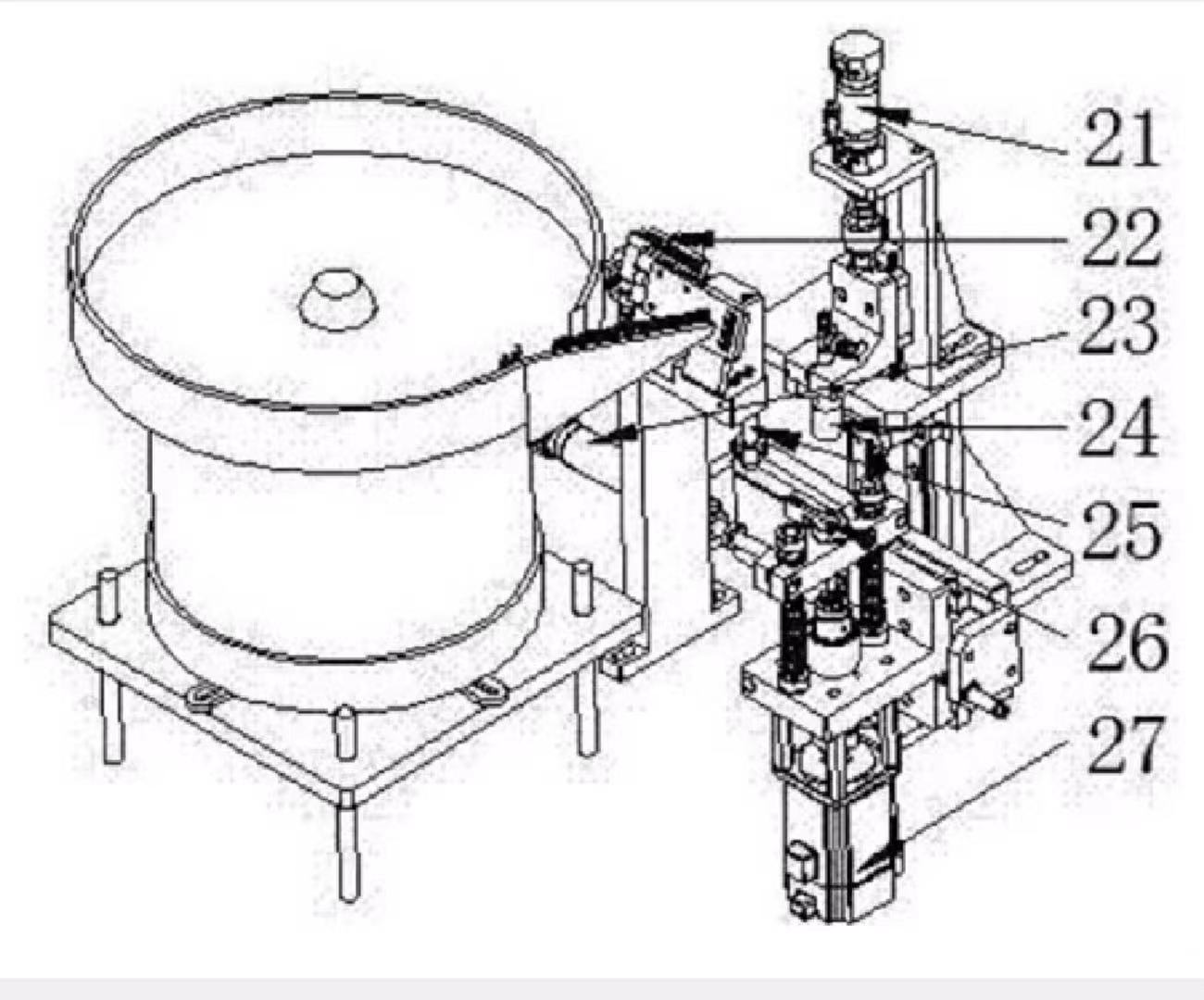

ની બુદ્ધિશાળી એસેમ્બલીવાલ્વ કોરસિસ્ટમ ડિઝાઇનની તકનીકી મુશ્કેલી છે. આ ડિઝાઇનમાં, ત્રણ-સિલિન્ડર ડિઝાઇન અપનાવવામાં આવી છે. સ્લાઇડ સિલિન્ડર ડિસ્ચાર્જની વિશિષ્ટતા સુનિશ્ચિત કરવા માટે ડિસ્ચાર્જને નિયંત્રિત કરે છે; બીજું સિલિન્ડર ખાતરી કરે છે કે લોક રોડ ડિસ્ચાર્જ હોલ સાથે ગોઠવાયેલ છે, અને પછી લોક રોડમાં પ્રવેશતા વાલ્વ કોરને પૂર્ણ કરવા માટે સ્લાઇડ સિલિન્ડર સાથે સહકાર આપે છે, અને પછી બીજું સિલિન્ડર સમગ્ર લોકીંગ મિકેનિઝમને ખસેડવા માટે દબાણ કરવાનું ચાલુ રાખે છે, અને સક્શન નોઝલ ટૂલિંગના તળિયે પહોંચે ત્યારે વાલ્વને ચૂસી લેશે. અંતે, ત્રીજું સિલિન્ડર લોકીંગ મિકેનિઝમને સ્થાને ધકેલ્યા પછી, સર્વો મોટર વાલ્વ કોરની એસેમ્બલી પૂર્ણ કરવા માટે વાલ્વ કોરને ઇન્ટેક વાલ્વ મોં પર મોકલે છે. આ પ્રક્રિયા રેખાંશ અને બાજુની ગતિશીલતા સ્થિતિઓની ચોકસાઈ અને વિશિષ્ટતાને સુનિશ્ચિત કરે છે, અને ડોર કોર એસેમ્બલીની તકનીકી મુશ્કેલીઓનો સારો ઉકેલ પૂરો પાડે છે..

3. વાલ્વ કોર એસેમ્બલી સિસ્ટમના મુખ્ય ઘટકોની ડિઝાઇન

ઇન્સ્ટોલ કરવાની મુખ્ય પ્રક્રિયા તરીકેવાલ્વ કોરવાલ્વ પર, વાલ્વ કોરને લોક કરવા માટે વાલ્વ કોરની ગતિશીલ સ્થિતિની ચોકસાઈ પર ખૂબ જ ઉચ્ચ આવશ્યકતાઓ હોય છે, તેથી તેને પૂર્ણ કરવા માટે રેખાંશ અને બાજુની પદ્ધતિઓના સંકલનની જરૂર હોય છે. આ ભાગની ડિઝાઇનમાં, તે એક જ ક્રિયામાં વિઘટિત થાય છે, વાલ્વ કોરની ડિસ્ચાર્જિંગ ક્રિયા, લોકીંગ લીવરની લોકીંગ ક્રિયા અને વાલ્વ નોઝલ પર વાલ્વ કોરને લોડ કરવાની ક્રિયા. તેનું યાંત્રિક માળખું આકૃતિ 2 માં બતાવવામાં આવ્યું છે. આકૃતિ 2 માંથી જોઈ શકાય છે તેમ, વાલ્વ કોર એસેમ્બલીનું યાંત્રિક માળખું ત્રણ ભાગોમાં વહેંચાયેલું છે. ત્રણેય ભાગો એકબીજાને અસર કર્યા વિના સંકલનમાં કાર્ય કરે છે. જ્યારે સ્વતંત્ર ક્રિયા પૂર્ણ થાય છે, ત્યારે સિલિન્ડર મિકેનિઝમને આગામી એસેમ્બલી સ્થિતિ પર જવા માટે દબાણ કરે છે.

ગતિશીલ સ્થિતિની ચોકસાઈ સુનિશ્ચિત કરવા માટે, 1.4 મીમીની અંદર ભૂલને નિયંત્રિત કરવા માટે વિદ્યુત નિયંત્રણ અને યાંત્રિક મર્યાદાની વ્યાપક ડિઝાઇન અપનાવવામાં આવે છે. વાલ્વ કોર અને વાલ્વ નોઝલનું કેન્દ્ર કોએક્સિયલ છે, જેથી સર્વો મોટર વાલ્વ કોરને વાલ્વ નોઝલમાં સરળતાથી ધકેલી શકે, અન્યથા તે ભાગોને નુકસાન પહોંચાડશે. યાંત્રિક માળખું બંધ થવાથી અથવા વિદ્યુત સંકેતોના અસામાન્ય ધબકારાથી એસેમ્બલી કાર્યમાં થોડો વિચલન થઈ શકે છે. પરિણામે, વાલ્વ કોર એસેમ્બલ થયા પછી, વેન્ટિલેશન કામગીરી પ્રમાણભૂત નથી હોતી, અને એસેમ્બલી ઊંચાઈ લાયક નથી હોતી, જે ઉત્પાદનની નિષ્ફળતા તરફ દોરી જાય છે. સિસ્ટમ ડિઝાઇનમાં આ પરિબળને સંપૂર્ણપણે ધ્યાનમાં લેવામાં આવે છે, ખરાબ ઉત્પાદનોને સૉર્ટ કરવા માટે એર બ્લો ડિટેક્શન અને ઊંચાઈ ડિટેક્શનનો ઉપયોગ થાય છે..

પોસ્ટ સમય: સપ્ટેમ્બર-૦૯-૨૦૨૨